Faute de pouvoir mettre en place des solutions alternatives permettant leur substitution totale et rapide, les énergies fossiles (pétrole, gaz, charbon) restent aujourd’hui prédominantes dans nos modes de consommation d’énergie.

Bien que la transition énergétique soit en ordre de marche et que de nombreux majors pétroliers commencent à adapter leur stratégie en s’ouvrant aux énergies renouvelables, celles-ci ne permettent pas encore tous les usages du pétrole, notamment dans les secteurs du transport et de la pétrochimie. Son approvisionnement doit donc être assuré.

L’explosion du digital et du Big Data a transformé considérablement le secteur de l’Oil & Gas notamment en modifiant profondément les processus industriels et les métiers, tant au niveau de l’exploration et production que de la transformation du pétrole.

Au travers de cet article, nous nous intéresserons à la digitalisation des raffineries qui permet progressivement de produire mieux et de manière plus sécurisée, ainsi qu’à la transformation induite dans les métiers du raffinage.

Qu’est ce qu’une raffinerie ?

Avant de détailler la notion de digitalisation, il est utile de donner la définition d’une raffinerie.

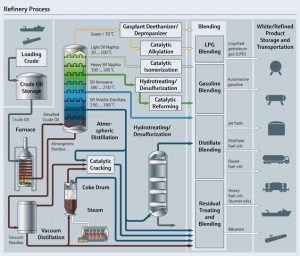

D’une manière simple, une raffinerie est un complexe, plus ou moins grand, composé de différents procédés de transformation visant à traiter et transformer du pétrole brut en produits ou sous-produits. En effet, c’est à l’issue de ces différents procédés que sont obtenus le gaz de pétrole liquéfié (GPL) utilisé par les véhicules à gaz, le propane/butane pour les besoins domestiques, l’essence/gazole pour les moteurs des véhicules automobiles, le kérosène pour les avions, le naphta qui est envoyé à la pétrochimie pour la production de monomère, le fioul domestique pour les chauffages ou encore le bitume pour les routes.

Les raffineurs ont ainsi la responsabilité de s’assurer de la bonne production de tous ces produits tout en respectant des contraintes environnementales fixées par les états. Typiquement, à l’échelle de l’Europe, l’Union européenne (UE) impose des restrictions en matière d’émissions de soufre (l’essence et le gazole ne doivent pas en contenir plus de 10 ppm soit 10 mg/kg). C’est à l’aide de procédés d’amélioration qu’un tel objectif devient possible.

Schéma structurel d’une raffinerie simple

Schéma structurel d’une raffinerie simple

La gestion d’une raffinerie est un exercice difficile et dangereux. Sa responsabilité est partagée entre des équipes opérationnelles et des équipes fonctionnelles

Les équipes opérationnelles regroupent pour le court terme les activités de conduite des unités de procédés, la maintenance et la surveillance, le support technique, l’ordonnancement, le contrôle de qualité des produits et le contrôle de l’intégrité des matériels et unités. Pour les moyen et long termes, on retrouve des fonctions liées au management des grands projets et à la mise en place de travaux neufs.

Les équipes fonctionnelles et de support, quant à elles, sont composés des activités de planification importantes pour la comptabilité matière et financière et les problématiques de budget mais aussi des activités liées à la gestion quotidienne des opérations (les pôles Hygiène Sécurité Environnement ou HSE), à la commercialisation des produits (Marketing et Communication) et à l’innovation (Centres de Recherche et de Développement – R&D).

La digitalisation progressive des raffineries : Vers plus de productivité et de sécurité sur le terrain

Le digital existe depuis de nombreuses années dans les raffineries. En effet, de nombreux majors pétroliers et raffineurs indépendants se sont très vite tournés vers des technologies innovantes pour assurer leur production journalière.

Essayons de comprendre en quoi la digitalisation des raffineries est un élément crucial pour la réussite des raffineurs.

Les capteurs et la numérisation 3D

L’observation humaine directe a longtemps été l’unique moyen dont disposait l’homme pour détecter une situation accidentelle ou une déviation dans le fonctionnement d’un procédé, puis l’apparition des capteurs et autres moyens d’enregistrement a permis à l’opérateur de percevoir la dimension dynamique des phénomènes tout en améliorant sa sécurité. En effet, l’utilisation des capteurs associés à des systèmes élaborés d’automation puis l’emploi d’outils avancés de numérisation 3D offrent aujourd’hui la possibilité aux opérateurs de gérer de manière fine leurs unités de production et de prévoir de manière plus aisée les risques de ruptures de tuyauterie ou d’explosion. Par exemple, à l’échelle d’une raffinerie, l’arrêt soudain des unités de production principales peut générer plus d’un million de dollars de perte par jour (en sommant les coûts engendrés par la réparation des machines et le manque à gagner des produits invendus). Autant de pertes qui peuvent s’accompagner d’un impact sur l’image du raffineur auprès de sa clientèle. Les ruptures de pipeline provoquées par des problèmes de corrosion déversent des tonnes de produits pétroliers inflammables ou du gaz mettant les opérateurs considérablement en danger, avec un impact non négligeable sur l’environnement et sur l’activité de la raffinerie.

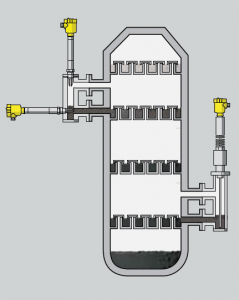

Les capteurs sont généralement disposés au niveau des bacs de stockage des produits afin de contrôler leur niveau mais également les conditions de pression et température. On peut également les trouver au niveau des colonnes de séparation de produits pétroliers. Leur rôle est crucial car en fonction des informations qu’ils remontent au système d’automation associé et à la salle de contrôle, les opérateurs sont en mesure de mieux commander les ouvertures et les fermetures de vannes permettant le transit des produits pétroliers au sein de la raffinerie en toute sécurité.

L’utilisation de capteurs en raffinerie : température à gauche, pression à droite.

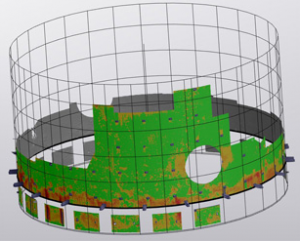

L’utilisation de scanners 3D a amélioré considérablement le contrôle des tuyauteries. Ils permettent de numériser facilement des surfaces en 3D afin de rechercher les zones de dommages maximums dans une installation ou une tuyauterie donnée. Les zones attaquées par la corrosion sont rapidement mises en exergue, permettant en conséquence de prévoir le remplacement du matériel avant rupture (et donc de minimiser les risques d’accidents industriels).

Contrôle par scanner 3D des phénomènes de corrosion

autour d’un équipement de raffinerie : en rouge, les zones atteintes par de la corrosion.

L’essor des systèmes cognitifs et de l’IoT

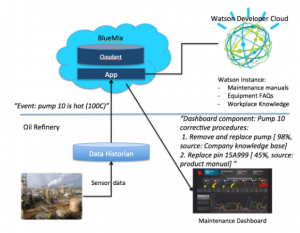

L’utilisation progressive d’une plus grande puissance de calcul et d’algorithmes poussés permet aujourd’hui une meilleure analyse des données de masse provenant de tous les capteurs de la raffinerie. Des raffineurs dont la Woodside Energy (Australie) ou Repsol (Espagne) ont débuté des premiers tests d’amélioration de l’efficacité énergétique de leurs unités de production en utilisant le célèbre système cognitif Watson (IBM). Ce dernier a démontré la capacité de prévoir de manière précise des futures pannes de machines tournantes, de potentielles ruptures de pipelines ou encore de proposer la meilleure marche à suivre pour la raffinerie afin de satisfaire ses contraintes en matières premières et en production.

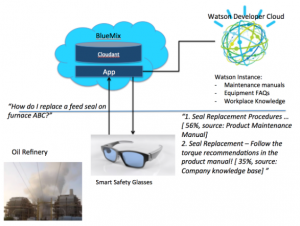

Communiquant directement avec le SI des raffineries, Watson améliore les procédures de maintenance en donnant de la valeur aux données stockées par les divers capteurs.

Schéma architecturel du SI d’une raffinerie avec Watson

Par ailleurs, l’arrivée progressive de l’Internet of Things (IoT) permet aux raffineurs de tester des technologies novatrices. Par exemple les « smart safety glasses » ou encore lunettes de sécurité intelligentes permettent de connecter directement l’opérateur sur le terrain avec le SI de la raffinerie lui donnant un accès plus rapide aux procédures de maintenance. Les lunettes scannent l’environnement de l’opérateur et détectent les machines/unités sur lesquelles une action de maintenance est nécessaire. L’information est envoyée au SI qui peut partager ses données avec un système cognitif.

Intégration des lunettes intelligentes dans le SI d’une raffinerie

Démonstration vidéo des lunettes intelligentes

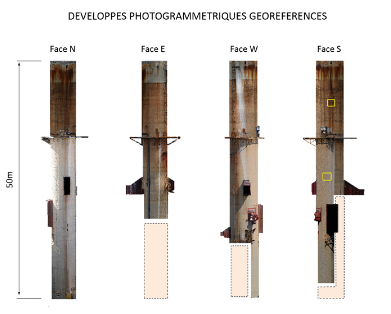

Autre usage numérique, déjà employé en exploitation celui-ci : les drones sont de plus en plus utilisés pour leur capacité à survoler les zones de contrôle difficile (difficulté d’accès ou zone dangereuse).

L’utilisation de drône en raffinerie pour le contrôle des torches

Surtout testés aux Etats Unis (au Texas et en Alaska notamment) par BP (British Petroleum), les drones ont permis de remplacer de plus en plus les contrôles d’inspection de pipelines aériens, auparavant effectuées par hélicoptères ou avions, diminuant en conséquence les risques encourus et les coûts engendrés. C’est notamment au niveau du contrôle des torches qu’on les retrouve le plus souvent. Ils viennent remplacer l’utilisation de grues mettant en danger les opérateurs et peuvent être utilisés sans arrêter les torches (plus de 500 °C). Les caméras les équipant prennent en photo les structures mécaniques de la torche afin de superviser au mieux son intégrité et de détecter les éventuels éclatements, fissures ou encore ferraillages apparents.

Imagerie 3D construite à partir des photos des drônes

La réalité augmentée

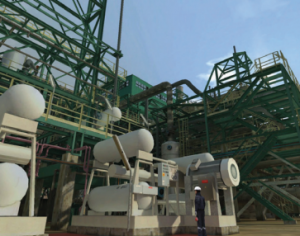

Au service de la formation des opérateurs, la réalité augmentée est annoncée comme la technologie du futur pour les raffineurs. D’intenses progrès sont faits d’année en année proposant, au travers de logiciels de simulation et des casques à réalité virtuelle, une immersion complète de l’utilisateur dans une raffinerie virtuelle.

Plongé au cœur des machines tournantes et des unités de production, l’utilisateur apprend à appliquer les procédures d’opération et de maintenance. Il est sensibilisé aux risques et aux dangers et doit adapter son comportement en fonction des situations qu’il rencontre sur le terrain.

Les erreurs humaines représentant aujourd’hui 26% des causes d’accident en raffinerie, la réalité augmentée s’impose comme une alliée redoutable.

Simulation d’opération et de maintenance autour de machines tournantes (droite), fuite de gaz d’un pipeline (gauche)

Une transformation digitale sur plusieurs plans

Le digital industriel : des métiers de plus en plus agiles

Comme nous l’avons vu, la digitalisation des raffineries implique des changements drastiques tant sur le plan de la sécurité que celui de la production.

Au niveau des métiers, la digitalisation apporte de nouvelles perspectives mais change la manière de travailler, en tournant les parties prenantes vers plus d’agilité et la nécessité de s’adapter plus rapidement à des situations changeantes.

En effet, sur le plan opérationnel, le duo opérateur/ingénieur doit composer ensemble et changer son mode de collaboration afin d’optimiser au mieux la production de la raffinerie tout en sécurisant les actes d’opérations et de maintenance. Les équipements de production étant de plus en plus connectés, le duo peut s’appuyer sur des remontés de données en temps réel et ajuster au mieux les anomalies.

Sur le plan de la formation, un grand travail autour de la réalité augmentée permettra de former les jeunes recrues aux difficultés rencontrées sur le terrain.

Le digital business : des métiers portés sur le contact client

La digitalisation des raffineries ouvre les frontières de l’usine et touche désormais toutes les fonctions supports dont les fonctions commerciales et marketing. La possibilité d’avoir un suivi quasi-exact de la production permet aux raffineurs de proposer des services innovants B2C comme par exemple la possibilité de commander son propre fioul via une application mobile et d’adapter leur production à la demande réelle du marché. Les facilités de paiement sont améliorées, avec la proposition de règlements en plusieurs fois de sa facture en « pétrole », de manière à répondre à la précarité énergétique qui touche presque 4 millions de personnes en France.

Le digital innovation : vers le modèle de l’open innovation

La récole massive des données provenant des unités et des instruments de mesure au sein de la raffinerie permet aux équipes R&D de collaborer de plus en plus avec l’extérieur dont des PME ou des start-ups, pour innover et proposer de nouveaux concepts autour des objets connectés. De l’automatisation des procédés à la sécurité, en passant par la performance industrielle, de nombreux usages sont envisageables. A tire d’exemple, Total travaille déjà avec de nombreuses start-ups sur des sujets variés tels que ERMEO qui propose une plateforme mobile d’optimisation de la maintenance sur site ou encore DC Brain qui développe une solution de traitement de flux de données sur les réseaux industriels (électricité, vapeur, eau, gaz…) quelques exemples. Autant de collaborations que le major français a choisi de gérer à l’aide de l’outil d’une autre start-up : Yoomap, dont la solution SURM (Start-Up Relationship Management) permet de mieux collaborer et d’identifier des opportunités de mise en œuvre sur le terrain.

Et d’autres transformations encore à venir

Une raffinerie est une usine complexe de par la nature des unités d’opérations qu’elle contient. Les opérateurs doivent assurer un travail rigoureux de suivi de production et de maintenance des machines tout en pensant à leur sécurité.

La digitalisation des raffineries avec l’arrivée successive des objets connectés et des systèmes d’automation intelligents révolutionne le raffinage permettant d’améliorer considérablement la sécurité des opérateurs, d’augmenter les performances industrielles en impactant les marges, de transformer les métiers en leur ouvrant de nouvelles perspectives (ouverture sur le client, open innovation, agilité) et surtout de réinventer le business model des raffineurs.

La production des raffineries devient de plus en plus adaptée au besoin du marché permettant d’optimiser la consommation de matière première et de minimiser l’impact sur l’environnement.

Réelle priorité pour ce début du XXIème siècle, l’impact environnemental des raffineries reste fort malgré les progrès au niveau des procédés de production et du domaine du digital.

Tendons-nous vers une production plus intelligente ? Oui en grande partie mais une nécessaire synergie entre production d’énergie fossile et d’énergie renouvelable devra avoir lieu pour répondre aux exigences de la transition énergétique. Les progrès digitaux permettront d’ouvrir les frontières des raffineries en les intégrant avec d’autres modes de production de carburant dont celui de la bioraffinerie. Tout autant de perspectives qui promettent de nombreux nouveaux cas d’usage du digital dans les années à venir !

One thought on “La raffinerie digitale : plus sûre et intelligente”