Le digital, quel que soit le secteur d’activité, devient une nécessité cruciale pour le développement technologique et économique des entreprises.

Le secteur de l’Oil & Gas n’échappe pas à la règle. Depuis de nombreuses décennies, les pétroliers se sont dotés d’outils d’analyses numériques toujours plus performants et d’une multitude de capteurs pour réguler et optimiser leur production. Les progrès du numérique et du digital apportent un nouveau souffle au secteur laissant libre court à l’innovation qui « n’est pas une option mais une nécessité » selon Patrick Pouyannée, PDG du groupe Total.

Dans un contexte de marché difficile particulièrement contraint par déjà deux années successives de prix bas du baril, et des baisses d’investissements dans l’exploitation du pétrole et du gaz, l’innovation représente un levier puissant pour renforcer l’efficacité opérationnelle mais surtout réduire les coûts des projets d’investissements, représentant plusieurs milliards de dollars.

Cet article va s’intéresser aux progrès autour de la digitalisation du secteur de l’exploration et de la production du pétrole et du gaz notamment en présentant plusieurs concepts innovants et disruptifs.

On ne l’appelle pas « or noir » par hasard

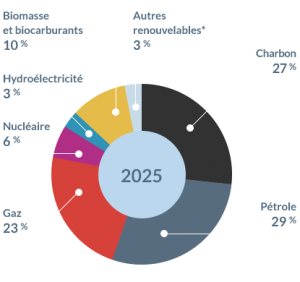

Le pétrole et le gaz représentent depuis de nombreuses années les principaux piliers de l’économie industrielle contemporaine. Les technologies de stockage et de transport de ces matières premières sont de plus en plus développées, sécurisées et maîtrisées.

Le pétrole permet aujourd’hui de fournir la quasi-totalité des carburants fluides nécessaires au secteur du transport mais est également utilisé pour la pétrochimie qui produit les caoutchoucs, les différents plastiques, textiles et composants chimiques que nous utilisons dans notre vie de tous les jours.

Le gaz, quant à lui, occupe une place très importante dans le mix électrique aux côtés du nucléaire ou encore du charbon. Il est également un produit que l’on retrouve dans le transport ou les usages domestiques.

L’exploitation du pétrole et du gaz

Pouvoir exploiter un champ de pétrole et de gaz commence généralement par le lancement d’un appel d’offres international, lancé par un Etat souhaitant valoriser au mieux les richesses de son sous-sol. La ou les compagnie(s) retenue(s) bénéficie(nt) d’une licence d’exploitation.

La phase d’exploitation est subdivisée en deux étapes :

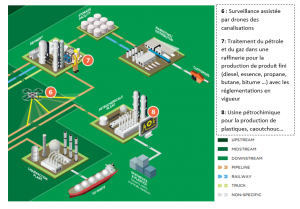

- On retrouve d’abord l’amont avec l’exploration et la production, processus qui a généralement lieu au niveau du pays producteur.

- Puis l’aval avec le raffinage et la distribution qui a lieu au niveau du pays distributeur.

L’exploration et la prospection d’hydrocarbures

L’exploration du pétrole débute par une phase de prospection géologique et géophysique. L’objectif est de dresser une carte du sous-sol à partir des informations obtenues en surface par examen des affleurements ou en profondeur par l’utilisation de la sismique par réflexion de manière à repérer des gisements de pétrole et/ou de gaz potentiels.

La géophysique de profondeur est la méthode la plus généralisée pour la recherche de gisements. Elle est utilisé tant sur terre (onshore) que sur mer (offshore) par émission d’ondes vers le sous-sol. La nature des ondes peut varier en fonction des environnements.

Les données récoltées sont ensuite traitées par des supercalculateurs et des logiciels d’analyse de données sismique, puis réconciliées avec des études disponibles sur la géologie de la région et les enseignements des éventuels sites de forages proches permettant de dresser des images du sous-sol 2D, 3D ou encore 4D (en incluant le facteur temps) assez précises.

Le forage et la production

Une fois le sous-sol pré-analysé, le forage permet de confirmer ou d’infirmer la présence d’hydrocarbures.

Son principe est simple. On utilise une structure généralement verticale, flottante si le forage est en offshore, qui va percer l’écorce terrestre pour atteindre de zones pétrolifères et creuser ainsi un puits d’une profondeur habituellement comprise entre 2000 et 6000 m. De la boue fluide est utilisée pour évacuer les débris de forage mais aussi équilibrer la pression sur les parois du puits de manière à empêcher d’éventuelles éruptions. Indispensable au bon déroulement du forage, elle doit être parfaitement préparée et sa densité doit être contrôlée en permanence. Simultanément au forage, un tubage externe effectué par des cylindres creux en acier gainé avec du ciment vient entourer le trépan. La boue traverse le trépan et remonte par le tubage externe entraînant les débris. Les hydrocarbures les moins visqueux remontent à la surface par différence de pression sinon des pompes d’aspiration sont utilisées pour venir pomper le fluide en profondeur. Si des traces d’hydrocarbures sont détectées, des études complémentaires sont menées jusqu’à confirmation qu’un gisement est atteint (on fore plusieurs autres puits avoisinants pour mieux délimiter la zone exploitable et déterminer les meilleurs emplacements pour les futurs puits de production). Des études économiques s’en suivent pour évaluer le potentiel du puits avant mise en production.

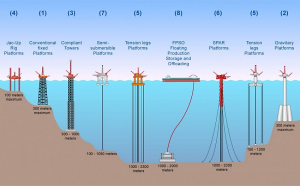

En mer, une fois les puits de production creusés, les exploitants installent une plateforme de production. De nos jours, le choix se porte le plus souvent vers d’immenses plateformes flottantes, appelées Floating Production Storage and Offloading (FPSO). Un système sophistiqué de pompes, de tubes et de flexibles permet de faire remonter les hydrocarbures depuis plusieurs milliers de mètres de profondeur.

Le taux de réussite d’une opération de forage avec remontée d’hydrocarbures est aujourd’hui estimé en moyenne à 33 % que l’on soit sur terre ou sur mer, ce qui implique des pertes économiques importantes pour les compagnies exploitantes lorsqu’aucun hydrocarbure n’est trouvé.

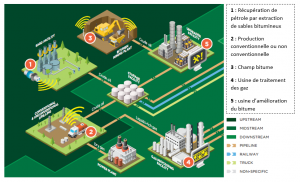

L’acheminement des hydrocarbures vers les sites de production et de distribution

Le gaz naturel est acheminé par un gazoduc à haute pression (30 à 100 bars) vers des usines de traitement de gaz pour déshydratation (on retire les molécules d’eau) et séparation en produits commercialisables tels que le méthane, l’éthane, le propane ou encore le butane. Il est également possible de transporter le gaz par bateaux (méthaniers) mais celui-ci nécessite d’être liquéfié pour pouvoir être transporté. Des gazoducs de distribution permettent par la suite de distribuer le gaz naturel aux industries et/ou aux particuliers sur des réseaux à moyenne pression (15 bars) ou basse pression (4 bars)

Pour le pétrole, son acheminement se fait soit par voie terrestre via des pipelines ou plus généralement par voie maritime via des « tankers » à destination des raffineries qui vont permettre la production de produits commercialisables comme l’essence, le diesel ou encore le fioul.

Le marché du pétrole et du gaz

Depuis ces deux dernières années, le secteur de l’Oil & Gas, en particulier l’amont, a souffert de la baisse du prix du baril de pétrole provoqué par de nombreux facteurs dont l’essor de la production des huiles et gaz de schiste américains, qui sont des pétroles et gaz dits « non conventionnels ». Le marché s’est alors trouvé saturé en offre, entraînant même l’arrêt de la production de certains de ces mêmes hydrocarbures américains.

Toutefois cette année, pour la première fois depuis 2001, les pays producteurs de pétrole et de gaz « conventionnels » dont les pays membres de l’OPEP (Organisation des Pays Exportateurs de Pétrole) se sont entendus sur une réduction de leur niveau de production pour favoriser une remontée des prix du pétrole et en conséquence des investissements des projets.

L’année 2017 semble annoncer un rééquilibrage des prix du pétrole. Sauf qu’un détail persiste, une hausse des prix à un niveau supérieur à 50 dollars le baril permettra aux producteurs de pétrole de schiste américain de relancer leurs opérations, risquant à nouveau le déséquilibre. Le problème est donc complexe.

La révolution numérique, un nouveau souffle pour le secteur ?

Le secteur pétrolier et gazier étant en réelle souffrance, notamment en amont, les progrès effectués au niveau du digital sont une réelle opportunité pour ses acteurs de redéfinir leur business model et de faire des économies importantes notamment là où les coûts d’investissements (CAPEX) et d’opérations (OPEX) sont importants.

Le numérique fait déjà partie des habitudes du secteur qui s’équipe depuis de nombreuses années de capteurs, d’équipements et de logiciels d’analyse puissants. Néanmoins, pour pouvoir atteindre de tels objectifs de réduction des coûts, il faut identifier les leviers sur lesquels agir et qui sont :

- Poursuivre l’amélioration des performances des capteurs, ainsi que la qualité et l’intégrité des données produites au niveau des chaines de production et distribution, dans des volumes toujours croissants.

- Accroître encore la rapidité d’analyse de ces données permettant :

- La réduction des coûts engendrés par la détection de la présence d’hydrocarbures.

- Une meilleure maîtrise des risques au niveau des opérations de forage et de la surveillance des installations.

- Une optimisation du stockage et de l’acheminement du pétrole et du gaz vers les centres de distribution.

- Ouvrir les données à des tiers pour pouvoir créer des systèmes plus performants et des nouveaux services.

- Connecter les exploitants et leurs partenaires pour une meilleure productivité

- Protéger les données face aux cyber-attaques.

Améliorer la performance des capteurs et des opérations

L’utilisation des capteurs n’est pas une nouveauté pour le secteur qui, depuis 1980, déploie en masse des capteurs pour la réception des ondes émises lors d’une prospection géophysique ou encore dans les puits de pétrole pour évaluer les conditions de pression, de température et évaluer les propriétés des roches (diagraphie). La tendance aujourd’hui est de multiplier l’utilisation de ces derniers capteurs pour collecter toujours plus de données et avoir des prévisions de meilleure qualité. La miniaturisation de ces capteurs peut répondre à cette problématique en permettant de positionner, pour un nombre de puits donné, plus de capteurs.

Afin d’améliorer la performance de ces capteurs et leur maintenabilité, les pétroliers utilisent désormais de nouvelles technologies de maintenance, notamment par l’emploi de drones qui permettent de vérifier que les capteurs posés au sol fonctionnent correctement et de ne solliciter les opérateurs que lorsque c’est nécessaire. Par ailleurs, des caméras de détection d’hydrocarbures légers sont désormais placées sur les drones qui parviennent à détecter des traces naturelles de gaz pour des coûts réduits. Enfin les drones offrent d’autres possibilités dont celui de venir au secours des opérateurs en cas d’opérations dangereuses de forage et/ou de production.

Mieux contrôler la production et les risques liés aux installations…

…en suivant en temps réel les flux et conditions de production

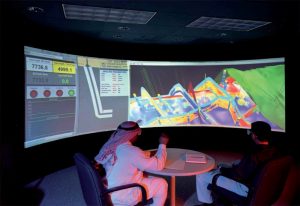

Sur les sites de production ou les opérations de forage, les smartrooms permettent de suivre à distance les opérations avec un objectif de concentrer l’expertise de manière à mieux accompagner les actes de maintenance et de surveillance mais aussi pour venir en soutien immédiat en cas de problème sur site.

La maintenance prédictive et les progrès algorithmiques apportent une aide supplémentaire aux ingénieurs qui peuvent mettre en place des stratégies de maintenance « long-termistes ». Selon une étude menée par Kimberlite, les opérateurs employant la maintenance prédictive sont parvenus à réduire en moyenne de plus de 17 millions de dollars leurs coûts annuels engendrés par un arrêt de production dû à une défaillance matérielle. Cela représente en moyenne une économie de près de 35% sur la totalité de ces coûts, en parvenant à anticiper les pannes de machines et le remplacement des pièces (moins d’arrêts d’unités soudains impliquant une planification opérationnelle plus efficace et maîtrisée). Pourtant, seuls 24% des opérateurs pétroliers utilisent la maintenance prédictive.

Par ailleurs, des technologies numériques de pointe équipent ces smartrooms comme des technologies d’imagerie scientifique hyperspectrale ou encore des techniques d’analyse sismique par spectro-électromagnétisme pour la prospection pétrolière.

…en opérant de manière plus réactive et sécurisée

Sur le terrain, en France, plusieurs expérimentations sont à l’étude. Pour les opérateurs, des lunettes connectées permettraient d’assurer la dématérialisation des modes opératoires et d’être en permanence connectés avec les salles de contrôle afin de pouvoir opérer plus rapidement mais surtout de manière plus sécurisée. En effet, les salles de contrôles étant connectées à tout le réseau de capteurs du site de production,

on peut imaginer pouvoir détecter en temps réel les fuites de gaz et ainsi prévenir les opérateurs d’adopter des mesures de sécurité adéquates. Aux Etats-Unis, la société « Wearable Intelligence » déploie déjà cette technologie chez les pétroliers et les gaziers depuis 2014 équipant les opérateurs de Google Glass.

D’autres entreprises se penchent également sur les progrès en robotique, notamment le phénomène des cobots, pour commencer à tester l’utilisation de robots de plus en plus autonomes et collaboratifs dans la maintenance des équipements et l’opération en milieux difficiles (offshore).

À titre d’exemple, Total a lancé le concours « Argos » depuis avril 2013 qui vise à créer le premier robot autonome opérant sur des sites gaziers et pétroliers. De nombreuses entreprises/start-ups de tous les pays du monde ont proposé des concepts innovants comme des robots capables de reconnaître le son d’une alarme et de se rendre rapidement vers une zone désignée afin de constater l’anomalie et de récolter des données pour permettre aux opérateurs et aux experts de gérer les procédés à distance via les smartrooms. D’autres robots sont capables de détecter une source de chaleur suspecte afin de prédire à l’avance des situations à risque.

Connecter les sites de production et de distribution pour une meilleure maîtrise des coûts

Pour exploiter au mieux les données provenant à la fois des sites de production et de distribution dans les salles de contrôle, les exploitants connectent désormais entre eux tous les procédés de production, de transformation et stockage.

Ainsi, les capteurs sont connectés pour optimiser l’envoi des flux de matière vers les centres de distribution afin de contrôler le stockage du pétrole brut tout en répondant à la demande.

Les exploitants peuvent ainsi avoir une visibilité sur toute la chaîne de production et distribution du pétrole/gaz. Cela implique un meilleur contrôle de la logistique pétrolière et gazière avec une utilisation optimale des réseaux de pipelines et du transport terrestre (camion). Aujourd’hui, seuls 3 à 5% des équipements pétroliers sont connectés.

Le cloud computing permet par la suite de stocker et gérer une grande quantité de données accessibles partout dans le monde par toutes les équipes. C’est également un bon moyen d’améliorer les échanges entre les contractants et les exploitants qui peuvent bénéficier d’un même socle de données pour collaborer ensemble à moindre coût mais aussi de favoriser de plus en plus le travail en mobilité.

Enfin, pour les plateformes pétrolières, des grands projets de câblage de la fibre optique sont en cours un peu partout dans le monde offrant la possibilité aux exploitants d’interconnecter les plateformes avec les installations sur terre.

L’open data et les plateformes numériques : Vers l’ubérisation de l’Oil & Gas ?

Inspiré par la transformation du secteur de la musique avec Apple et son iTunes il y a 15 ans, certains acteurs du secteur mettent en place des plateformes logicielles permettant à des tiers de disposer de données réelles du terrain afin de développer des applications pour améliorer la performance des systèmes et l’analyse des données. C’est notamment le cas de General Electric, très grand acteur dans le secteur, qui fournit la plupart des systèmes de turbines, compresseurs et de systèmes de forage onshore/offshore et qui a lancé depuis 2014 sa plateforme Predix proposant des logiciels libres d’accès à des tiers dans l’objectif de pouvoir les améliorer. Le fournisseur d’équipement, devient aussi le fournisseur de l’infrastructure qui permet à des tiers de construire de nouveaux services s’appuyant sur ces équipements (maintenance prédictive etc.).

Albert Meige, président et fondateur de l’entreprise Presans et spécialiste de l’open innovation, propose trois axes de réflexion pour imaginer une forme d’ubérisation de l’Oil & Gas.

1/ Par les fournisseurs: qui mettent de plus en plus de capteurs dans leurs équipements, qui génèrent et analysent de plus en plus de données et qui les ouvrent à des tiers.

2/ Grâce aux Etats: qui peuvent mettre à disposition les données de géoscience, essentielles à la localisation et l’exploitation des réservoirs pour permettre à des start-up de développer des services innovants en collaboration avec les pétroliers.

3/ Par les barbares du web: C’est le cas d’IBM, par exemple, qui fait la tournée de toutes les grandes sociétés pétrolières pour mettre à disposition son système d’intelligence artificiel Watson.

La cybersécurité : Un secteur stratégique qu’il faut protéger

Digitaliser en connectant de plus en plus les installations et les opérateurs semble être une très bonne opportunité pour les entreprises du secteur pour innover et atteindre leur objectif de réduction des coûts, crucial pour leur survie.

Toutefois, le secteur est victime de nombreuses cyber-attaques car il constitue un secteur stratégique à l’origine de nombreux conflits géopoliques.

Des études diverses montrent que plus de la moitié des entreprises pétrolières ne sont pas préparées aux cyberattaques. En avril 2012, une grande partie de l’industrie pétrolière iranienne a été déstabilisée par un virus obligeant le gouvernement à couper les connexions internet de tous ses terminaux pétroliers. Bien que la notion de sécurité fasse partie de leur culture respective, la notion de sécurité de la donnée est encore lointaine alors qu’elle est bien une réalité.

Comment protéger au mieux les données de plus en plus massives et surtout ouvertes ?

De nombreuses entreprises se sont spécialisées dans le domaine en proposant des systèmes de contrôle de processus (PCS) ou encore de contrôle et d’acquisition de données de surveillance (SCADA) et permettent aux pétroliers de mieux se protéger afin d’éviter le phénomène de « domino » (un impact sur la production implique des conséquences lourdes au niveau de l’approvisionnement et un risque de pénurie pour les consommateurs, ce qui peut bloquer l’économie mondiale encore très dépendante du pétrole et du gaz).

En conclusion…

Les progrès du numérique vont, sans aucun doute, bouleverser le secteur du pétrole et du gaz avec la possibilité d’aller générer toujours plus de données stratégiques. En les analysants avec des systèmes toujours plus performants, les exploitants vont pouvoir mieux contrôler leur production par le biais de leurs salles de contrôle de plus en plus connectées avec l’ensemble des sites de production et de distribution. L’apogée des drones et de la robotique répond aux problématiques de maintenance et de sécurité industrielle qui aujourd’hui pénalisent grandement les pétroliers. L’ouverture des données constitue une nouvelle opportunité de création de valeur en incitant les start-ups à collaborer avec les pétroliers. Toutefois, la digitalisation du secteur de l’Oil & Gas ne peut se faire sans des investissements importants en cybersécurité qui constitue la priorité numéro une des entreprises.